取消

全球最大 65 噸鋰電叉車下線!中國智造憑數字化技術領跑世界

——KEEP SMILE ~ KEEP ADVANCING——

“起吊成功!” 太原重工生產車間內,自重 85 噸的 “巨無霸” 緩緩升起,穩穩托舉 65 噸鋼卷的畫面,通過直播迅速刷屏全網。近日,全球最大 65 噸級鋰電平衡重叉車正式下線,一舉超越美國 Wiggins 54 噸級產品的紀錄,# 中國造全球最大鋰電叉車 #話題單日閱讀破 10 億,網友直呼 “大國重器硬核出圈”。這臺工業車輛領域的 “技術標桿”,不僅打破重載叉車技術壁壘,更彰顯了中國制造業數字化、綠色化轉型的硬實力。

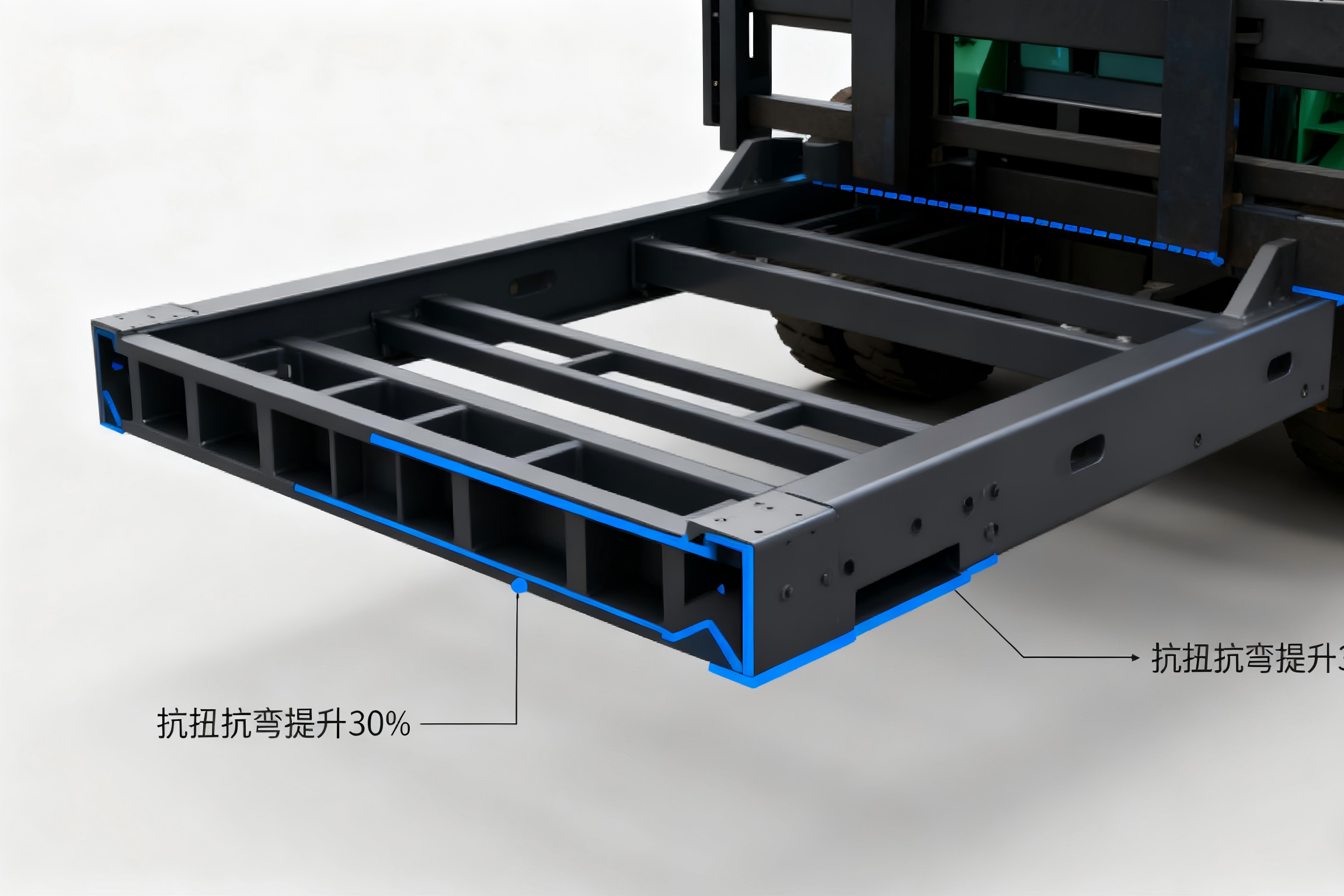

這臺 “巨無霸” 的性能堪稱極致工況的 “全能選手”。門架采用高強度鋼板加大承載截面設計,載重能力較行業標準提升 20%;創新雙箱型梁車架讓抗扭抗彎能力提高 30%,即便在港口碼頭搬運集裝箱、鋼鐵企業轉移鋼卷等重載場景,也能穩如磐石。動力系統更是亮點十足,高壓雙電機直驅技術讓傳動效率突破 95%,重載起步和爬坡響應遠超傳統內燃機叉車。搭配 528kWh 高能量密度鋰電池組,雙槍快充 1.5 小時即可滿電,工人午休時間就能完成補能,輕松覆蓋兩到三個完整班次作業。

數字化智能制造是其快速落地的核心密碼。生產車間里,500 余臺機器人主導五大核心工序,機加自動下料、焊接 3D 電弧跟蹤、涂裝參數智能控制等環節實現 100% 自動化,6.5 分鐘 / 臺的生產節拍讓定制化交付周期較行業縮短一半以上。從一塊鋼板到整機下線,每個零部件都植入專屬電子條碼,通過數據采集系統實現全生命周期可追溯。研發階段借助數字孿生技術,在虛擬場景完成 300 余次工況模擬,提前破解了重載與靈活操控的核心矛盾,讓這臺 “大塊頭” 也能實現毫米級精準作業。

全產業鏈協同與物聯網技術賦能,讓核心優勢持續放大。寶武集團的高端鋼材筑牢結構基礎,寧德時代的鋰電技術解決續航焦慮,上下游企業形成高效協同生態。叉車搭載的物聯網模塊,可實時采集運行數據并上傳云端,通過智能算法實現故障預警與遠程診斷,將非計劃停機時間大幅降低。這一突破填補了全球重載鋰電裝備的市場空白,也打破了國際巨頭在高端重載設備領域的長期壟斷,推動中國鋰電叉車全球市場份額升至 45%。

如今,中國已構建起 “全覆蓋、多動力、智能化” 的新能源叉車產業生態。太重集團建成全球最大新能源智能叉車制造基地,年產 10 萬臺的規模覆蓋 1.5 噸至 65 噸全譜系產品,還包含氫能、甲醇等多種清潔動力選項。2025 年一季度,中國新能源叉車銷量占比已突破 60%,出口同比增速達 18%,杭叉、合力等企業全球市占率穩步提升,成為全球叉車市場的核心增長引擎。

這臺 “巨無霸” 的下線,不僅是單一產品的突破,更是中國制造業向高端升級的縮影。從數字化生產到物聯網賦能,從核心技術自主化到全產業鏈協同,中國叉車產業的崛起路徑,為裝備制造業轉型提供了寶貴經驗。隨著全球碳中和目標推進,鋰電叉車憑借零排放、低維護的優勢,正加速替代傳統燃油設備。未來,隨著更多數字化技術的深度應用,中國智造必將在全球高端裝備市場占據更核心的位置,書寫更多 “從跟跑到領跑” 的產業傳奇。

物聯網,讓世界更精彩;

斯邁爾,讓物聯網更智能!

瀏覽器自帶分享功能也很好用哦~

瀏覽器自帶分享功能也很好用哦~